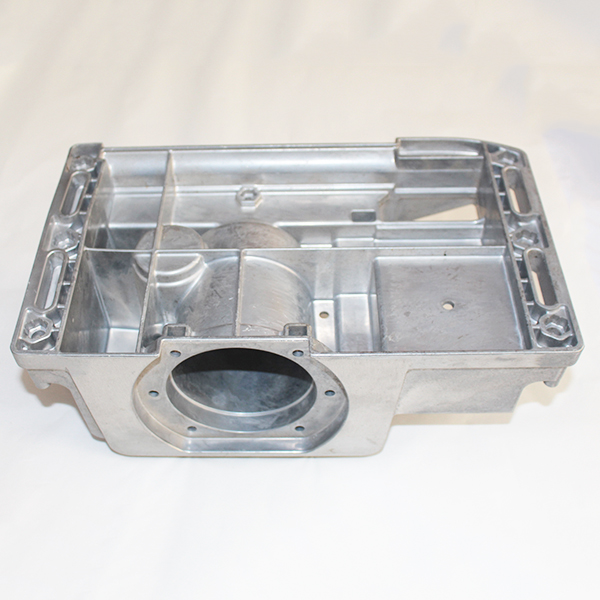

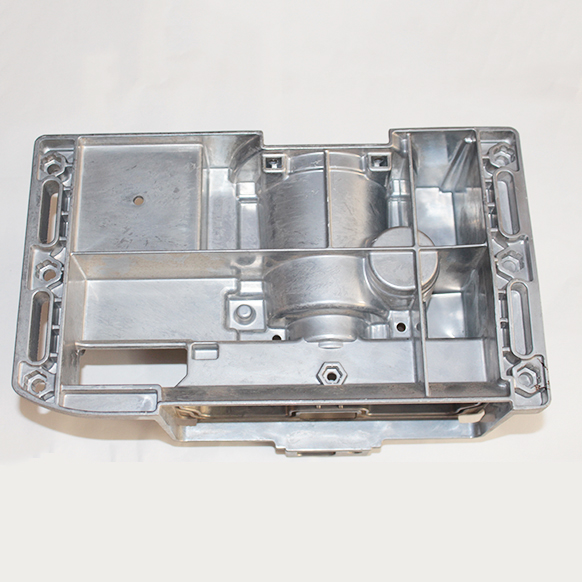

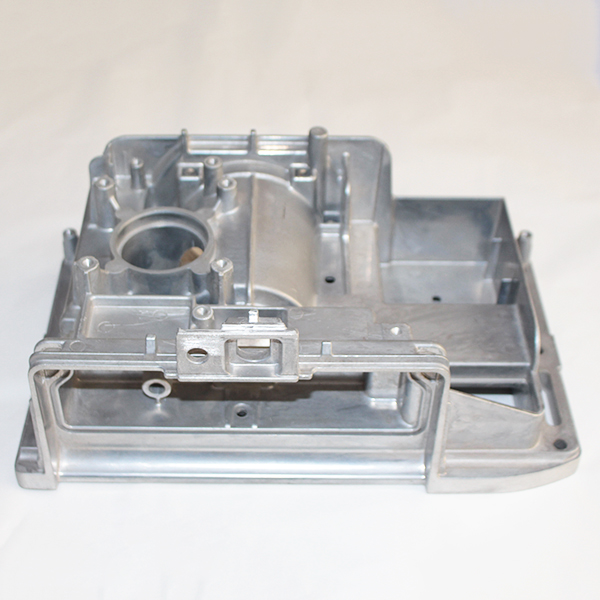

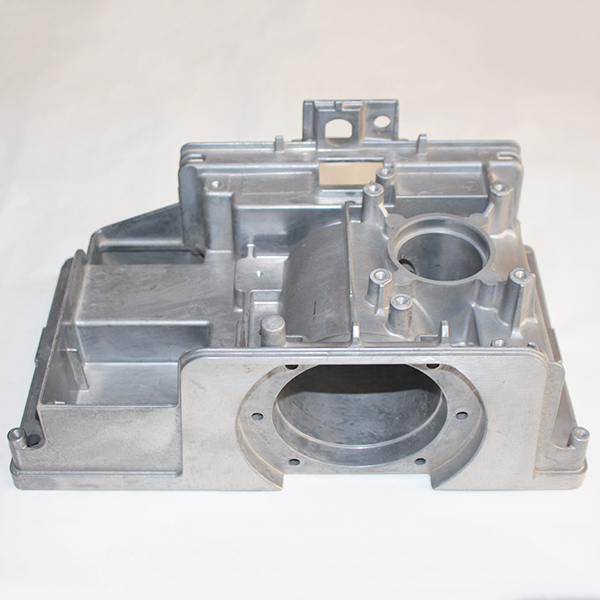

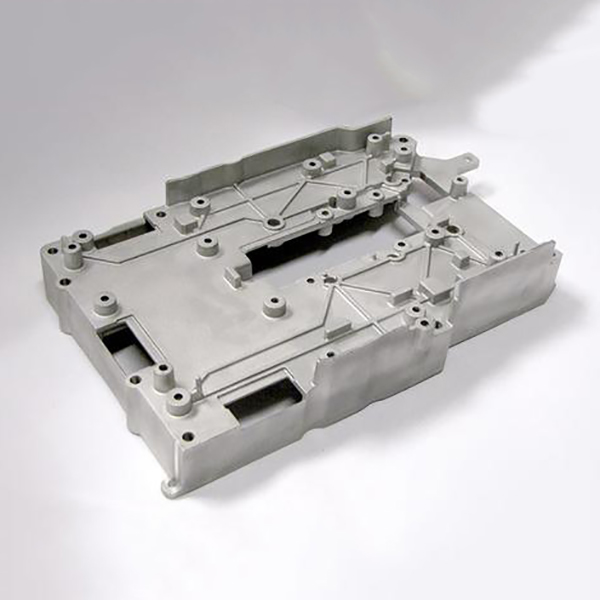

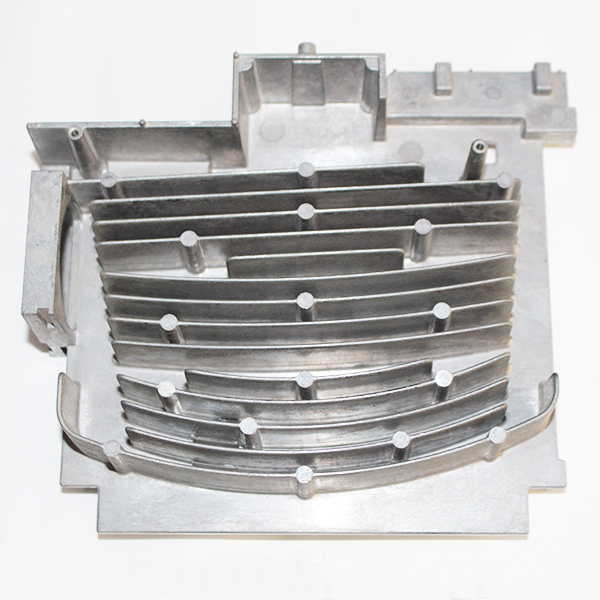

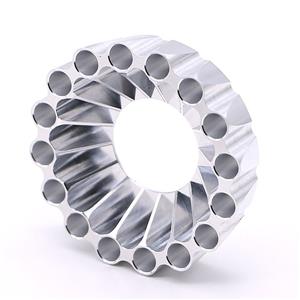

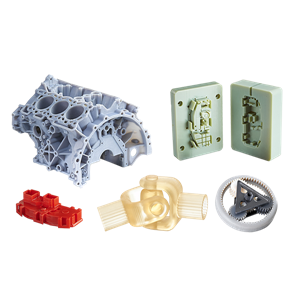

Trykstøbningsdele til biler

- SHD Precision Tech

- Shenzhen

- 2 uger

- afhænger af produktet

Variable vægtykkelser

Snævrere tolerancer

Færre trin fra råvare til færdig del

Hurtige produktionscyklustider

Reduktion af materialeskrot

Lang værktøjslevetid, især for zink og magnesium

Hovedparameter:

produkttype | Støbeservice | |||

Materialer | Aluminiumslegering, zinklegering, magnesiumlegering, messing osv. | |||

Overfladebehandling | Anodisering, børstning, galvaniseret, lasergravering, silketryk, polering, pulverlakering osv. | |||

Tolerance | ±0,01 mm, 100% QC kvalitetsinspektion før levering, giv kvalitetsinspektionsformular; | |||

Test udstyr | CMM; Værktøj mikroskop; Multi-led arm; Automatisk højdemåler; Manuel højdemåler; Skivemåler ; Marmor platform; Ruhedsmåling. | |||

Filformater | STP/ STEP/AutoCAD (DXF, DWG), PDF, TIF osv. | |||

Trin af Trykstøbningsproces

Uanset om det er varmt eller koldt kammer trykstøbning, indebærer standardprocessen indsprøjtning af smeltet metal i en dyseform under højt tryk. Nedenfor er de indviklede trin i støbeprocessen:

Fastspænding

Det første trin i trykstøbning er fastspænding. Inden da skal du dog rense formen for at fjerne eventuelle urenheder og smøre formen for bedre indsprøjtning og fjernelse af det størknede produkt. Efter rengøring og smøring klemmes og lukkes matricen med højt tryk.

Indsprøjtning

Smelt det metal, du vil injicere, og hæld det i skudkammeret. Fremgangsmåden afhænger af den proces, du bruger. For eksempel er skudkammeret koldt i det kolde kammer trykstøbning, mens det er varmt i det varme kammer trykstøbning. Derefter sprøjtes metallet ind i matricen under højt tryk genereret af et hydraulisk system.

Køling

Mens det er fastspændt, lad metallet køle af for at størkne. Det størknede materiale vil have en form svarende til formens design.

Udvisning

Efter at have løsnet matriceformen, vil en udstødningsmekanisme skubbe den faste støbning ud af formen. Sørg for korrekt størkning, før slutproduktet skubbes ud.

Trimning

Dette er det sidste trin, og det involverer fjernelse af det overskydende metal i indløbet og løberen, der findes på det færdige produkt. Trimning kan opnås ved hjælp af en trimmematrice, sav eller andre procedurer. De fjernede metaldele er genanvendelige og genanvendelige i processen.